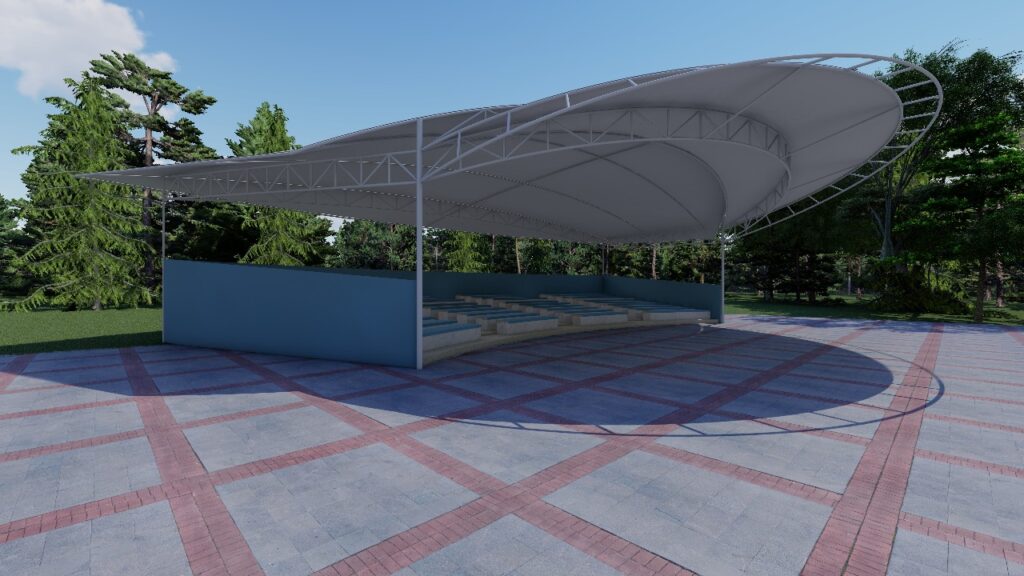

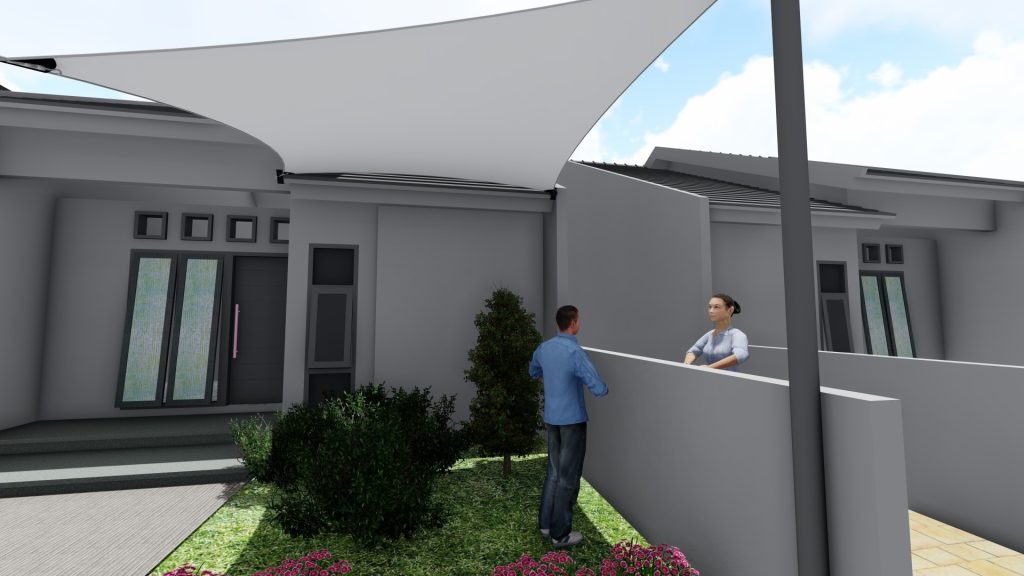

Di balik tampilan elegan dan futuristik sebuah kanopi membran, ada proses panjang dan presisi yang terjadi sebelum pemasangan di lapangan. Proses tersebut dikenal sebagai fabrikasi membran, yaitu tahap di mana material membran dipotong, dilas, dan disiapkan agar siap dipasang secara sempurna di lokasi proyek.

Workshop profesional seperti PT Jakarta Awning menjalankan proses fabrikasi ini dengan sistem terukur, menggunakan mesin berteknologi tinggi serta tenaga ahli berpengalaman di bidang struktur tension membrane. Dalam artikel ini, kita akan membahas secara rinci bagaimana tahapan fabrikasi kanopi membran dilakukan dari awal hingga siap dikirim ke lokasi proyek.

1. Desain dan Analisis Struktur: Fondasi Sebelum Fabrikasi

Tahapan paling awal dalam fabrikasi kanopi membran adalah perencanaan desain dan analisis struktur.

Sebelum material dipotong atau dilas, tim teknis terlebih dahulu melakukan simulasi bentuk, gaya tarik, dan arah beban menggunakan software profesional seperti AutoCAD, Rhino Membrane, atau SAP2000.

Tujuan utama tahap ini adalah memastikan desain tidak hanya indah, tetapi juga aman secara struktural.

Langkah-langkah umumnya meliputi:

- Menentukan bentuk kanopi sesuai kebutuhan fungsi dan estetika bangunan.

- Menghitung gaya tension dan beban angin agar membran tidak mengendur atau bergetar.

- Menentukan titik jangkar (anchor points) dan sistem kabel baja yang akan menopang struktur.

- Memilih jenis material membran — apakah PVC, PVDF, atau PTFE — sesuai ketahanan dan budget proyek.

Kesalahan di tahap desain dapat menyebabkan deformasi, kendur, atau bahkan kegagalan struktur. Karena itu, proses fabrikasi baru bisa dimulai setelah analisis desain disetujui oleh tim teknis.

2. Persiapan Material di Workshop

Setelah desain final siap, proses berlanjut ke persiapan material membran.

Bahan membran datang dalam bentuk gulungan besar dari pabrikan seperti Serge Ferrari, Mehler, Heytex, atau Chukoh PTFE.

Setiap gulungan akan melalui proses inspeksi awal:

- Diperiksa permukaannya agar tidak ada cacat seperti robekan halus, noda, atau goresan.

- Diuji ketebalan, kekuatan tarik, dan fleksibilitasnya menggunakan alat uji tensiometer.

- Disimpan di ruangan dengan suhu stabil dan kelembapan rendah untuk menjaga kualitas lapisan coating-nya.

Material yang lolos pengecekan inilah yang akan masuk ke tahap patterning atau pembuatan pola.

3. Pembuatan Pola (Patterning) yang Presisi

Tahap patterning adalah proses mengubah desain 3D dari komputer menjadi pola 2D yang bisa dipotong di atas material membran.

Proses ini sangat krusial karena setiap milimeter menentukan bentuk akhir dan ketegangan kanopi setelah dipasang.

Tahapan patterning meliputi:

- Digital Flattening – Model 3D dari software desain diubah menjadi pola datar (2D pattern).

- Plotting – Pola digambar pada permukaan membran menggunakan mesin plotter otomatis atau marking khusus.

- Pemotongan (Cutting) – Membran dipotong mengikuti pola menggunakan mesin CNC cutter atau hot knife cutter untuk hasil rapi dan bebas serabut.

Setiap potongan kemudian diberi kode dan label agar memudahkan proses pengelasan. Workshop profesional biasanya memiliki SOP ketat agar tidak ada potongan yang tertukar atau salah arah.

4. Proses Pengelasan (Seaming) Antar Potongan

Setelah semua potongan siap, tahap berikutnya adalah pengelasan (seaming) — menyatukan potongan menjadi satu lembar besar sesuai bentuk akhir.

Teknik pengelasan yang digunakan tergantung pada jenis bahan:

- Untuk PVC dan PVDF: menggunakan hot air welding atau high frequency welding, yang melelehkan permukaan membran dan menggabungkannya secara permanen.

- Untuk PTFE: menggunakan metode heat sealing dengan suhu tinggi, karena bahan ini memiliki titik leleh yang lebih tinggi.

Selama proses seaming, operator memastikan:

- Lebar overlap antar potongan sekitar 30–40 mm untuk kekuatan maksimal.

- Suhu, tekanan, dan kecepatan mesin dikalibrasi agar tidak menimbulkan gelembung udara.

- Setiap sambungan diuji menggunakan water leak test dan tensile test untuk memastikan kekuatan dan kedap air.

Kualitas hasil pengelasan adalah faktor utama yang menentukan umur panjang kanopi membran di lapangan.

5. Pemasangan Aksesori dan Detail Penguatan

Setelah pengelasan selesai, membran akan dipasangi berbagai detail penguat (reinforcement) dan fitting.

Bagian ini berfungsi untuk memastikan membran tidak robek saat ditarik dan mampu menahan gaya beban jangka panjang.

Langkah-langkahnya antara lain:

- Memasang sleeve atau kantong kabel baja di sisi tepi membran sebagai tempat tensioning.

- Menambahkan patch penguat di area lubang baut atau titik tumpu yang menerima tarikan tinggi.

- Memasang ring, clamp, dan pelat stainless steel sesuai spesifikasi desain.

Setiap detail diberi tanda dan label untuk memudahkan identifikasi saat pemasangan di lokasi proyek.

6. Quality Control (QC) Sebelum Pengiriman

Workshop profesional seperti PT Jakarta Awning menerapkan sistem Quality Control (QC) berlapis sebelum hasil fabrikasi dikirim ke lokasi.

Tujuannya adalah memastikan seluruh aspek — dari kekuatan sambungan hingga presisi ukuran — sudah memenuhi standar pabrikan.

Proses QC meliputi:

- Pemeriksaan visual terhadap sambungan las dan area reinforcement.

- Uji kekuatan tarik (Tensile Test) untuk memastikan daya tahan material.

- Pengecekan dimensi akhir sesuai gambar kerja CAD.

- Pembersihan dan pelipatan khusus, agar membran tidak rusak saat pengiriman.

Setelah lolos uji, membran dilipat menggunakan metode tertentu (tanpa lipatan tajam) dan dikemas dengan cover anti air dan UV.

7. Pengiriman dan Persiapan Instalasi di Lapangan

Tahap terakhir dari fabrikasi adalah pengiriman ke lokasi proyek.

Setiap paket dikirim bersama dokumen teknis seperti drawing layout, daftar potongan, dan panduan instalasi.

Di lapangan, tim instalasi hanya tinggal mengikuti panduan tensioning sesuai label dan posisi yang telah dibuat di workshop.

Dengan fabrikasi yang rapi dan presisi, proses pemasangan bisa dilakukan lebih cepat, efisien, dan hasilnya tetap sesuai bentuk desain awal.

Kesimpulan: Kualitas Kanopi Membran Dimulai dari Workshop

Fabrikasi kanopi membran bukan sekadar proses teknis, tapi juga perpaduan antara rekayasa, presisi, dan pengalaman.

Dari tahap desain digital, pemotongan presisi, hingga pengelasan dan quality control — semua menentukan hasil akhir yang kuat, tahan lama, dan estetis.

Itulah sebabnya, memilih vendor dengan workshop profesional seperti PT Jakarta Awning adalah langkah cerdas bagi siapa pun yang ingin hasil kanopi membran optimal tanpa risiko kegagalan struktur.

Hubungi Workshop Profesional Sekarang

Ingin tahu bagaimana proses fabrikasi dilakukan secara langsung?

Konsultasikan proyek Anda bersama tim PT Jakarta Awning, spesialis kanopi membran berpengalaman dengan ratusan proyek sukses di seluruh Indonesia.

📞 Hubungi kami:

WhatsApp: 6281281111194

🌐 Website: https://jakartaawning.com

📍 Workshop & Kantor: Jl. Pangeran Antasari No.16, RT.5/RW.13, Cilandak Bar., Kec. Cilandak, Kota Jakarta Selatan, Daerah Khusus Ibukota Jakarta 12430

Pastikan proyek Anda dikerjakan oleh tenaga profesional dengan standar internasional — karena kualitas kanopi membran terbaik selalu dimulai dari proses fabrikasi yang tepat.